Nr 4, Druga Strefa Przemysłowa, Hetian, Miasto Houjie, Miasto Dongguan, prowincja Guangdong, Chiny. 523945 +86-18903039576 [email protected]

ESD, czyli wyładowanie elektrostatyczne, zachodzi wtedy, gdy prąd nagle przeskakuje pomiędzy dwoma naładowanymi obiektami. Najczęściej ma to miejsce podczas codziennych czynności, takich jak pocieranie materiałami, dotykanie powierzchni lub ich rozdzielanie – coś, co stale występuje na hali produkcyjnej. Kiedy nierównowaga ładunków elektrycznych dostaje szansę na ujście, może powodować poważne uszkodzenia wrażliwej elektroniki montowanej zarówno w zakładach produkcyjnych, jak i w pomieszczeniach czystych. Zgodnie z badaniami różnych źródeł, około 25% wadliwych komponentów podczas produkcji napotyka problemy spowodowane ESD. Te liczby pokazują, dlaczego producenci muszą identyfikować miejsca, w których gromadzi się statyczne elektryczność, i podejmować kroki zmierzające do jej kontrolowania, zanim spowoduje ona kosztowne przestoje i stratę produktów.

ESD może naprawdę zaburzyć działanie elektroniki, powodując problemy, które trwają dni, a nawet lata po ich wystąpieniu. Kiedy coś pójdzie nie tak od razu, zazwyczaj widzimy, że urządzenia przestają działać całkowicie lub produkty nie przechodzą etapów produkcji i testowania. Tego rodzaju problemy powodują duże kłopoty dla fabryk, gdy linie produkcyjne muszą zostać zatrzymane, a pieniądze marnowane są na naprawianie lub wyrzucanie uszkodzonych towarów. Co gorsza, skutki pojawiają się później. Czasami uszkodzenia spowodowane ESD nie ujawniają się od razu, lecz powodują ukryte wady, które sprawiają, że produkty przestają działać szybciej, niż się spodziewano. Dane przemysłowe wskazują, że około jednej trzeciej wszystkich uszkodzeń komponentów w czasie wynika z problemów ze statykiem. Dlatego właśnie firmy potrzebują skutecznych strategii ochrony od pierwszego dnia produkcji aż do momentu, gdy klienci ostatecznie zaczną korzystać z produktu. Zastosowanie się do tych zasad oznacza lepszą kontrolę jakości i mniej problemów w przyszłości dla wszystkich zainteresowanych stron.

Ukryte wady komponentów elektronicznych stanowią poważny problem, ponieważ zazwyczaj nie zostają wykryte do momentu uruchomienia urządzenia, jednak te problemy często prowadzą do awarii systemu w przyszłości. Większość tych usterek wynika z wyładowań elektrostatycznych (ESD) podczas produkcji lub transportu, które uszkadzają wrażliwe elementy, w tym mikroprocesory i kości pamięci. To, co czyni to tak irytującym, to pozorna przypadkowość tych awarii. Dla firm, rozwiązywanie reklamacji gwarancyjnych i wycofywanie produktów z rynku wiąże się z poważnymi kosztami, podczas gdy klienci napotykają nieoczekiwane awarie dokładnie wtedy, gdy ich się nie spodziewają. Niektóre badania szacują globalne straty na około 4 miliardy dolarów rocznie wyłącznie z powodu tego typu problemów związanych z ESD, co bardzo wyraźnie pokazuje, dlaczego odpowiednie środki zapobiegawcze są tak istotne. Normy takie jak ANSI/ESD S20.20 oferują praktyczne kroki zarządzania ryzykiem elektryczności statycznej w całym procesie produkcji. Przestrzeganie tych protokołów pomaga fabrykom unikać kosztownych niespodzianek i zapewnia dłuższą trwałość produktów.

Tkaniny antystatyczne działają dzięki dodaniu włókien przewodzących, które pomagają pozbywać się ładunków statycznych. Przewodzące nici umożliwiają ucieczkę elektryczności zamiast jej gromadzenia, co znacznie zmniejsza ryzyko nieprzyjemnych wyładowań elektrostatycznych. W miejscach produkcyjnych warto zastosować certyfikowane materiały antystatyczne, ponieważ ESD może poważnie uszkodzić wrażliwe urządzenia i faktycznie obniżyć jakość końcowych produktów. Badania przeprowadzone przez wiele lat wykazały, że te specjalne tkaniny chronią drobne komponenty przed uszkodzeniami spowodowanymi statycznym ładunkiem, co przekłada się na lepszą wydajność i dłuższą trwałość urządzeń elektronicznych w ogóle.

Kombinezony ochronne przeciwprądowe są wyposażone w specjalne elementy konstrukcyjne, które pomagają pozbywać się nagromadzenia elektryczności statycznej. Najważniejsze cechy to wyjątkowo wytrzymałe szwy oraz tkanina przepuszczająca powietrze, ale zapobiegająca gromadzeniu się ładunków statycznych. Pracownicy oceniają, że kombinezony te są wystarczająco wygodne, aby nosić je przez cały dzień, ponieważ pozwalają na swobodne ruchy i rozciąganie się bez poczucia ograniczenia. Jeśli chodzi o rzeczywistą wydajność, to skuteczność zapobiegania wyładowaniom elektrostatycznym zależy właśnie od tych szczegółów konstrukcyjnych. Osoby pracujące w miejscach, gdzie nawet najmniejsze iskry mają znaczenie, podkreślają, że znalezienie właściwego balansu między ochroną przed statycznym prądem a komfortem pracy czyni ogromną różnicę. Dlatego właśnie specjalistyczne odzieże stały się nieodzowne dla osób pracujących w pobliżu wrażliwego sprzętu elektronicznego lub materiałów łatwopalnych.

Kombinezony antystatyczne dostępne są w dwóch głównych wersjach: wielokrotnego użytku i jednorazowe, z których każda ma swoje zalety i wady w zależności od potrzeb pracowników. Kombinezony wielokrotnego użytku pozwalają oszczędzać pieniądze na dłuższą metę, ponieważ są bardziej trwałe, mimo że ich początkowa cena jest wyższa. Z drugiej strony, kombinezony jednorazowe są łatwiejsze w eksploatacji i w niektórych aspektach lepiej wpływają na środowisko, jednak firmy ponoszą większe koszty na dłuższą metę, ponieważ trzeba je stale wymieniać. Różne rodzaje prac wymagają różnych rozwiązań. Sprzęt wielokrotnego użytku najlepiej sprawdza się tam, gdzie pracownicy noszą go codziennie w pomieszczeniach czystych lub na liniach produkcyjnych. Natomiast w przypadku prac jednorazowych lub tymczasowych miejsc pracy, bardziej opłacalne są wersje jednorazowe, ponieważ eliminują one konieczność czyszczenia. Zgodnie z opinią kilku ekspertów ds. bezpieczeństwa, żadna z opcji nie jest absolutnie lepsza. Najważniejsze jest dobranie odpowiedniego rodzaju ochrony do rzeczywistych warunków pracy oraz ograniczeń budżetowych w różnych zakładach.

Poprawne uziemienie odgrywa kluczową rolę w zapobieganiu wyładowaniom elektrostatycznym (ESD), które mogą powodować poważne uszkodzenia wrażliwej elektroniki w wielu gałęziach przemysłu. Systemy uziemienia obejmują zazwyczaj takie elementy jak opaski na nadgarstek, specjalne obuwie zapobiegające gromadzeniu się ładunków statycznych oraz odpowiednie materiały podłogowe, które kierują statykę na zewnątrz zanim mogłaby spowodować problemy. Wszystkie te elementy współpracują ze sobą tworząc ochronę, którą większość firm uznaje za podstawowe zabezpieczenie przed zagrożeniami ESD. Na przykład w zakładach produkcyjnych, firmy, które inwestowały w dobre praktyki uziemienia, zgłaszają znacznie mniejsze liczby problemów spowodowanych uszkodzeniami statycznymi. Oprócz ochrony kosztownych maszyn, prawidłowe uziemienie pozwala również zaoszczędzić czas i pieniądze, ponieważ zmniejsza przestoje wynikające z uszkodzeń sprzętu spowodowanych nieoczekiwanymi wyładowaniami statycznymi podczas normalnej pracy.

Utrzymanie wilgotności na odpowiednim poziomie ma istotne znaczenie przy zarządzaniu problemami związanymi z elektrycznością statyczną. Kiedy powietrze nie jest ani zbyt suche, ani zbyt wilgotne, zmniejsza się ryzyko nieprzyjemnych wyładowań elektrostatycznych, co znacznie ułatwia kontrolę wyładowań elektrostatycznych (ESD). Innym skutecznym podejściem jest wykorzystanie metod jonizacji, które skutecznie eliminują ładunki statyczne w miarę ich powstawania, zapewniając ciągłą ochronę przed nagłymi wyładowaniami. Wiele zakładów produkcyjnych zainstalowało takie systemy jonizacji i zauważyło wyraźne poprawy w zakresie kontroli ESD. Firmy inwestujące w odpowiednie wyposażenie do kontroli wilgotności oraz jonizatory zazwyczaj lepiej chronią swoje kosztowne urządzenia elektroniczne, ograniczając uszkodzenia spowodowane niespodziewanymi wyładowaniami statycznymi, które mogą zniszczyć delikatne komponenty.

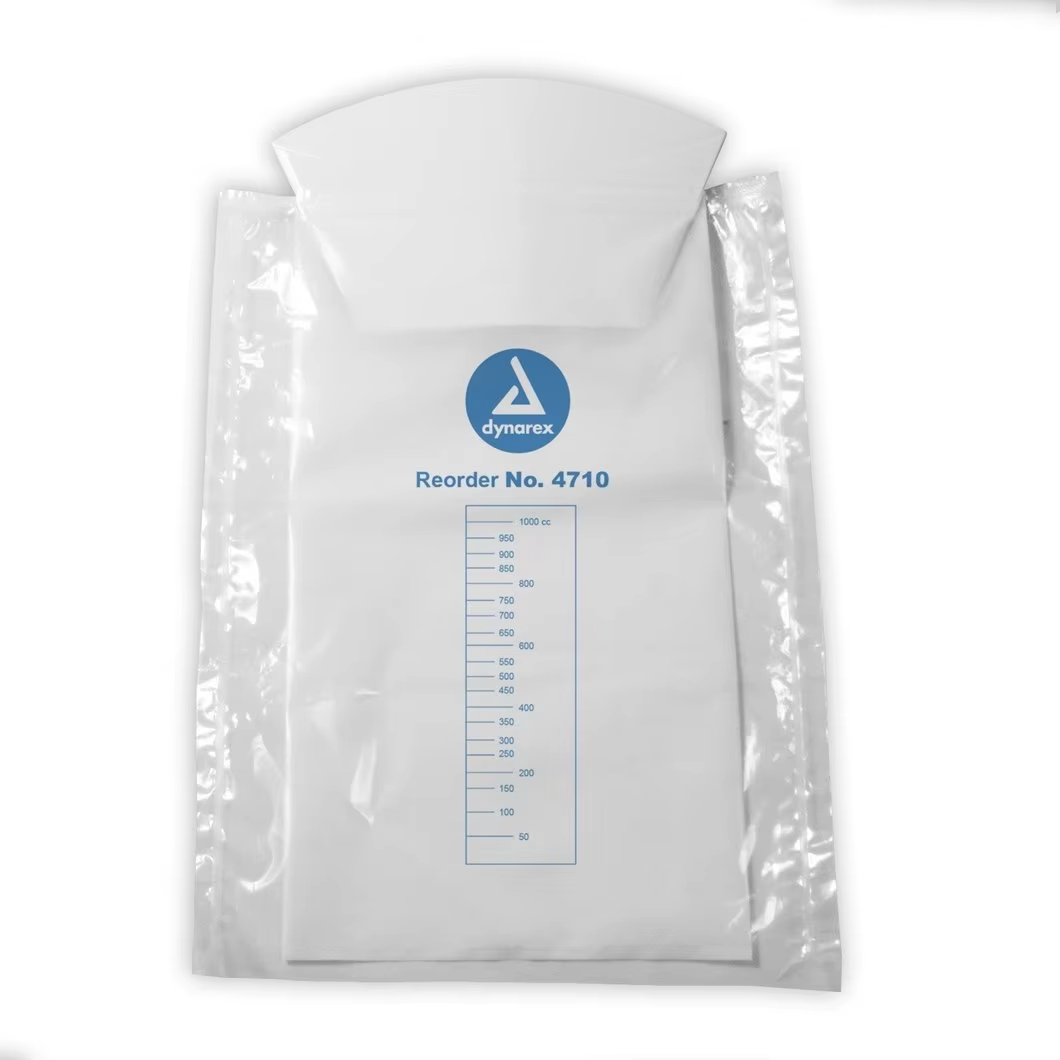

Prawidłowe komplementarne wyposażenie do ochrony przed wyładowaniami elektrostatycznymi (ESD) odgrywa kluczową rolę w zabezpieczeniu przed skutkami elektrostatyki. Elementy takie jak rękawiczki antystatyczne, maty przewodzące czy specjalistyczne opakowania stanowią razem z kombinezonami skuteczniejszą ochronę. Rękawiczki i maty zostały specjalnie zaprojektowane do obsługi prądu statycznego, dlatego powinny być częścią każdego poważnego planu ochrony ESD. Przy transporcie delikatnych elementów elektronicznych opakowania ESD stają się absolutnie niezbędne. Materiały wykorzystane do produkcji tych opakowań zapobiegają powstawaniu statyki podczas transportu czy manipulacji. Wszystkie te elementy tworzą razem spójną całość, która stanowi solidną obronę przed zdarzeniami ESD. Bez nich drogie urządzenia ulegają uszkodzeniom, produkcja zwalnia, a firmy kończą przez to wydając pieniądze na naprawę problemów, które można było uniknąć stosując odpowiednie środki ochrony.

Ważne jest, aby znać różnicę między tekstyliami przewodzącymi a rozpraszającymi, wybierając odpowiednie odziecze antystatyczne do zastosowań przemysłowych. Materiały przewodzące umożliwiają przepływ prądu elektrycznego przez włókna, tworząc ścieżki, przez które ładunki statyczne mogą szybko uciec. Tkaniny rozpraszające działają inaczej – faktycznie spowalniają przepływ prądu elektrycznego zamiast dopuszczania do jego nagłego wyładowania, co pomaga uniknąć nieprzyjemnych wrażeń. Oba typy występują w odzieczach antystatycznych, jednak to, co działa najlepiej, zależy od konkretnego środowiska, z którym pracownicy mają do czynienia na co dzień. Organizacje standaryzacyjne takie jak ASTM i IEC opracowały wytyczne dotyczące tego, jak bardzo przewodzące powinny być materiały w różnych zastosowaniach, by zapewnić bezpieczeństwo przed zagrożeniami ESD. Gdy laboratoria testowały te tkaniny równolegle, okazało się, że opcje przewodzące pozbywają się statyki szybciej, co czyni je szczególnie przydatnymi w miejscach, gdzie nawet niewielkie wyładowania elektrostatyczne mogą uszkodzić wrażliwe elektroniki podczas procesów produkcyjnych.

Wygoda pracownika jest równie ważna jak trwałość, jeśli chodzi o osiąganie dobrych wyników od personelu pracującego w niebezpiecznych warunkach. Gdy pracownicy mają odzież roboczą dobrze dopasowaną i niezadającą ciepła, zazwyczaj są bardziej zadowoleni ze swojej pracy i rzeczywiście pamiętają, by codziennie zakładać te elementy ochronne. Nikt nie chce nosić całego ranka swędzącej odzieży podczas pracy z wrażliwymi komponentami. Trwałość staje się szczególnie krytyczna w miejscach takich jak fabryki elektroniki. Ubrania robocze są tam stale prane i narażone na intensywne zużycie podczas normalnej pracy, a mimo to muszą zachować właściwe właściwości ochrony ESD. Wiele menedżerów fabryk zauważa poprawę frekwencji i mniejszą liczbę wypadków po przejściu na sprzęt, który pracownicy chcieli faktycznie nosić. Ostatecznie, zapewnienie, by odzież ochronna była wygodna i trwała, pozwala utrzymać płynność produkcji bez narażania ludzi na niebezpieczeństwo.

Aby kombinezony antystatyczne działały skutecznie, muszą być częścią szerszego planu zapobiegania wyładowaniom elektrostatycznym (ESD). Plan ten musi obejmować również odpowiednie szkolenia dla pracowników oraz okresowe kontrole, które mają na celu zapewnienie zgodności z przepisami. Firmy, które skutecznie tego typu zabezpieczenia wdrażają, regularnie aktualizują swoje wytyczne dotyczące bezpieczeństwa, upewniając się, że kombinezony są zgodne z innym sprzętem ochronnym, takim jak opakowania bezpieczne dla ESD czy rękawiczki przewodzące. Warto przyjrzeć się fabrykom, w których zgodność z ESD funkcjonuje najlepiej – co przyczynia się do ich sukcesu? Łączą one jakość ubrań ochronnych z surowym przestrzeganiem procedur na każdym poziomie. Te przedsiębiorstwa zgłaszają mniej incydentów, ponieważ traktują kontrolę nad elektrostatyką jako proces ciągły, a nie jednorazowe zakupienie sprzętu. Najważniejszy wniosek? Regularnie analizuj, jak kombinezony wpasowują się w codzienne operacje i nie zapominaj o tych prostych, ale kluczowych krokach pośrednich.

Miejsca pracy, które chcą prawidłowo zarządzać ryzykiem wyładowań elektrostatycznych (ESD), muszą przestrzegać norm ANSI/ESD S20.20. Te normy zawierają szczegółowe wytyczne dotyczące tworzenia skutecznych programów kontroli ESD, które nie tylko chronią sprzęt, ale również zapewniają bezpieczeństwo pracownikom przed potencjalnymi zagrożeniami. Gdy chodzi o certyfikację odzieży odpornych na ESD zgodnie z tymi standardami, proces ten jest dość skomplikowany. Obejmuje on różne testy mające na celu sprawdzenie, czy odzież rzeczywiście skutecznie zapobiega problemom z prądem statycznym. Badania te zwykle koncentrują się na tym, jak dobrze materiały przewodzą prąd i jak szybko tracą gromadzony ładunek. Uzyskanie tej certyfikacji ma znaczenie dla wszystkich zainteresowanych stron. Producent potwierdza, że jego produkty spełniają istotne wymogi branżowe, a klient otrzymuje produkt, na którym można polegać w najważniejszym momencie. Przykładowo, certyfikowana odzież ESD pomaga zmniejszyć liczbę awarii sprzętu, co przekłada się na oszczędności finansowe dla firm działających w sektorach, w których nawet drobne błędy mogą wiązać się z dużymi kosztami, np. w produkcji elektroniki czy laboratoriach farmaceutycznych.

Norma EN 61340-5-1 stała się kluczowa dla bezpieczeństwa ESD w wielu częściach Europy, zwłaszcza w miejscach, gdzie produkcja elektroniczna odbywa się na co dzień. Co właściwie robi ta norma? Ustala różnorodne procedury i praktyki mające na celu prawidłowe zarządzanie elektrycznością statyczną. Objęte zostało niemal wszystko – sposób projektowania budynków, odpowiednie metody uziemiania pracowników, a nawet dbanie o to, by maszyny nie gromadziły niebezpiecznych ładunków. Firmy przestrzegające tych zasad zazwyczaj wprowadzają m.in. specjalne podłogi odprowadzające prąd oraz odzież zapobiegającą powstawaniu statycznemu ładunkowi. Takie środki tworzą coś w rodzaju strefy ochronnej pomiędzy pracownikami a wrażliwymi elementami elektronicznymi. Kiedy przedsiębiorstwa podejmują poważnie zasady tej normy, wówczas cały proces produkcyjny zaczyna przebiegać sprawniej. Przykładem może być jeden duży niemiecki producent elektroniki. Po wdrożeniu wymogów normy EN 61340-5-1 zauważono, że sprzęt był bardziej wytrzymały, a produkcja codziennie bardziej stabilna.

Regularne testowanie odgrywa kluczową rolę w utrzymaniu zgodności z normami ESD, tak aby odzież antystatyczna nadal działała poprawnie z upływem czasu. Testowanie zazwyczaj obejmuje kilka aspektów, w tym pomiar rezystywności powierzchniowej, sprawdzanie, jak dobrze ubrania potrafią pozbywać się elektryczności statycznej, oraz analizę warunków środowiskowych wpływających na poziom ochrony przed ESD. Większość standardów określa, kiedy te testy powinny być wykonywane cyklicznie, zazwyczaj raz w miesiącu lub raz na trzy miesiące, w zależności od branży i poziomu ryzyka. Eksperci w tej dziedzinie podkreślają, że regularne kontrole są ważne, ponieważ warunki panujące w fabrykach oraz używane materiały z czasem się zmieniają. Gdy firmy wprowadzają na przykład nowe tkaniny lub wyposażenie, mogą być konieczne dostosowania metod testowania, aby upewnić się, że wszystko nadal skutecznie zapobiega problemom związanym z ESD.