中国広東省東莞市厚街鎮和田第二工業区4番地。郵便番号523945 +86-18903039576 [email protected]

ESD、つまり静電気放電は、2つの帯電物体の間で電気が突然ジャンプするときに発生します。これは、素材をこすり合わせたり、表面に触れたり、引き離したりするという、工場の床などで常に起こっている日常的な動作の際に最も多く発生します。これらの不均衡な電気chargesが逃げ道を見つけると、生産工場やクリーンルームで組み立てられている精密電子機器に甚大な被害をもたらす可能性があります。各種情報源からの調査によると、製造工程で故障したコンポーネントの約25%は、ESDの問題が原因でトラブルに見舞われます。このような数値は、静電気が発生する箇所をメーカーが特定し、高価な停止時間や製品損失を引き起こす前に静電気を管理する対策が必要である理由を示しています。

静電気放電(ESD)は電子機器に深刻な障害を引き起こす可能性があり、それが発生した後、数日から数年もの間、問題が続くことがあります。物事がすぐに悪化した場合、一般的にはデバイスが完全に動作不能になったり、製品が製造およびテスト段階で不良になることが確認されます。このような状況では、生産ラインを停止せざるを得ず、不良品の修理や廃棄によって費用が無駄になるなど、工場にとって大きな問題となります。しかし、より深刻なのはその後に起こる問題です。場合によっては、ESDによる損傷が即座に現れないこともあり、目に見えない欠陥が製品の予期せぬ早期故障を引き起こす場合があります。業界の統計によると、長期間にわたる部品の故障のうち約3分の1は、静電気によるものとされています。このため、企業は生産開始当初から製品が顧客に届けられるまでの過程で、効果的な保護戦略を講じることが不可欠です。このような取り組みを適切に行うことで、品質管理の向上と関係者全員にとっての後々のトラブル削減が実現されます。

電子部品に潜む欠陥は大きな問題であり、通常は装置が動作し始めてからでないと検出されず、その後にシステム障害を頻繁に引き起こすためです。こうした問題の多くは製造や取り扱い時の静電気放電(ESD)イベントによって生じ、マイクロプロセッサーやメモリチップなど敏感な部品が損傷を受けます。特に厄介なのは、こうした障害が非常にランダムに発生する点です。企業にとっては保証修理やリコールに多大な費用がかかり、顧客にとっては予期せぬ故障に見舞われることになります。ある研究では、こうしたESD関連の問題による世界的な損失が年間約40億ドルにも上るとされており、適切な予防策を講じることの重要性が浮き彫りになっています。ANSI/ESD S20.20などの規格は、生産施設全体で静電気のリスクを管理するための実践的な指針を提供しています。これらのプロトコルに従うことで、工場は費用面での予期せぬトラブルを回避し、製品を長期間にわたって正常に動作させることができます。

帯電防止生地は、静電気を除去する働きを持つ導電性繊維を含むことで機能します。導電性の糸により、静電気が蓄積するのではなく逃げ道ができるため、厄介な静電気放電(ESD)の問題が起こる確率が低くなります。電子機器の製造現場では、静電気放電が敏感な機器に悪影響を及ぼし、最終製品の品質を低下させる可能性があるため、認定された帯電防止素材を使用するのが理にかなっています。長年にわたる研究では、こうした特殊な生地が静電気によって微細部品が損傷するのを防いでいることが分かっており、一般的に電子機器の性能や寿命の向上につながります。

静電気防止用つなぎ服は、静電気の蓄積を解消する特別なデザイン要素を備えています。目立つ特徴としては、耐久性の高い縫製と、通気性がありながら静電気がたまりにくい生地が挙げられます。作業員はこれらのスーツを一日中着用しても十分に快適だと感じており、自然に屈んだり伸びたりしても拘束感を感じません。実際の性能に関しては、このようなつなぎ服がどれだけ静電気放電を防ぐかは、こうしたデザインの細部に大きく依存しています。ごく小さな火花でも重要な影響を与える作業環境で働く人々によると、静電気による危険から守られることと、快適に作業ができることのバランスが非常に重要だとのことです。そのため、こうした専用の衣類は、敏感な電子機器や可燃性物質の周囲で作業する人にとって不可欠なものとなっています。

静電気防止服には、再利用可能なタイプと使い捨てタイプの2種類があり、それぞれに利点と欠点があります。再利用可能なタイプは長期間使用できるため、初期費用は高めでも長期的にはコストを節約できます。一方で、使い捨てタイプは取り扱いが容易で、ある面では環境にも適していますが、継続的に購入する必要があるため、長期的には費用が高くなる傾向があります。仕事の内容によって最適な選択は異なります。クリーンルームや製造現場のように、毎日継続して使用する場合には再利用可能なタイプが最適です。一方で、一時的な作業や短期間の現場では、洗浄の手間を省けるため使い捨てタイプが適しています。最近 consulted された複数の安全専門家によると、どちらか一方が常に優れているわけではありません。最も重要なのは、各施設における実際の作業環境や予算に応じて、適切な保護具を選択することです。

静電気放電(ESD)を防止するためには、適切なアース接続を行うことが非常に重要です。これは、さまざまな業界において敏感な電子機器に深刻な被害をもたらす可能性があります。アース接続のセットアップには、一般的にリストストラップや静電気の蓄積を防ぐために設計された特別な靴、そして静電気を逃がすためのフローリング材といったものが含まれます。これらの要素が協働して働き、多くの企業にとって不可欠なESD対策を形成しています。例えば、製造工場において優れたアース接続の手法を導入した企業では、静電気による機器の損傷問題が大幅に減少したと報告しています。高価な機械設備を保護するだけでなく、予期せぬ静電気放電によって設備が故障するケースが減るため、ダウンタイムも少なくなり、時間と費用の節約にもつながります。

静電気の問題を管理するにおいて、湿度を適切なレベルに保つことは非常に重要です。空気が乾燥しすぎたり湿りすぎたりしない場合、厄介な静電気の蓄積が起こりにくくなり、静電気放電(ESD)の管理がより簡単になります。また、静電気が発生する際にそれを打ち消すようなイオン化技術を用いる方法も効果的であり、突然の放電に対する継続的な保護を提供します。多くの製造工場ではこうしたイオン化システムを導入し、ESD対策における顕著な改善が見られています。適切な湿度管理機器とイオナイザーに投資する企業は、高価な電子機器を保護する効果が高まり、予期せぬ静電気の発生による損傷を削減することができます。

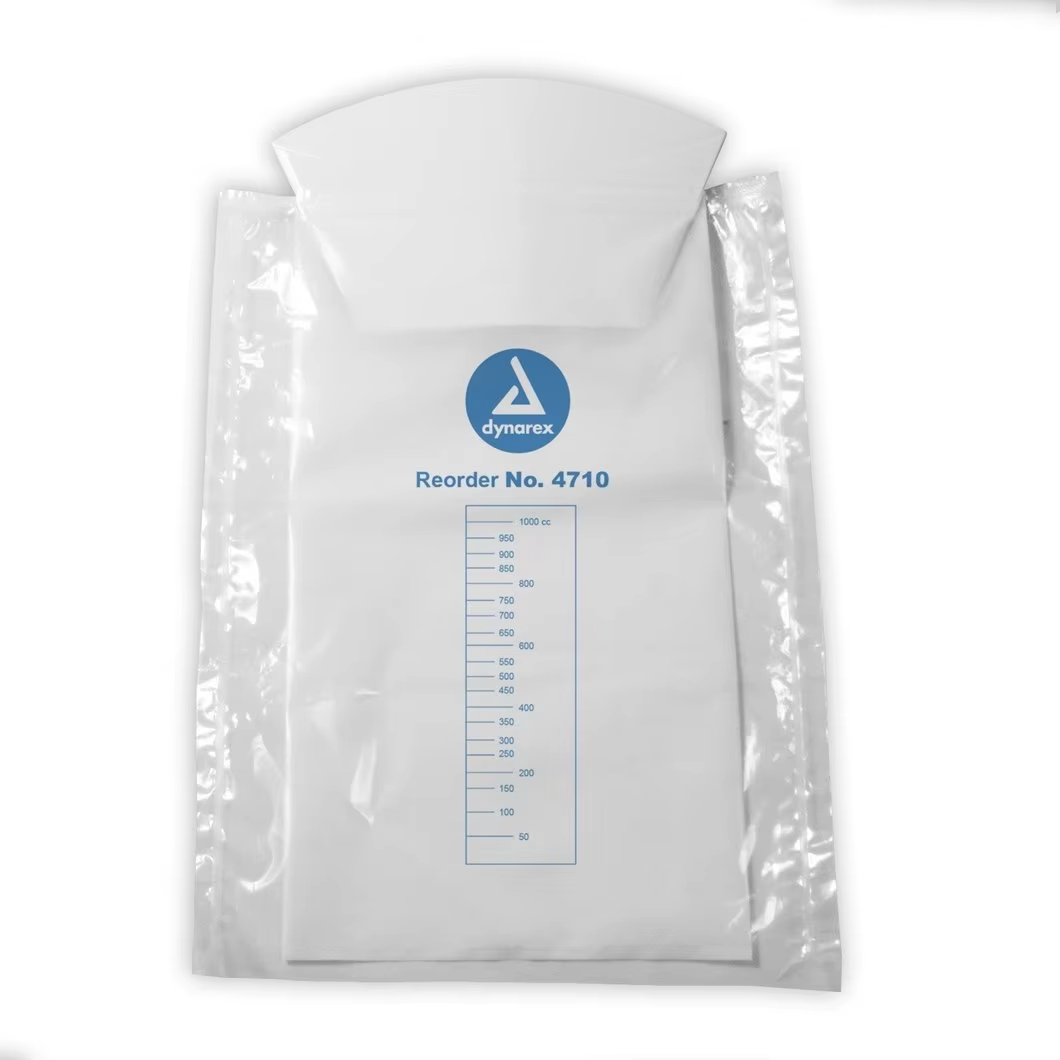

適切な静電気放電(ESD)保護機器は、静電気による損傷を防ぐ上で非常に重要です。静電気防止手袋、導電性マット、専用包装材といった製品が、保護服と併用されることでより効果的な保護が可能になります。これらの手袋やマットは、静電気を効果的に管理するために特別に製造されており、真剣なESD保護計画においては不可欠です。精密な電子部品を輸送する際には、ESD安全包装材が特に重要になります。これらの包装材に使われる素材は、輸送中や取り扱い中に静電気が発生するのを防ぎます。これらすべての要素が組み合わさることで、まるでパズルのように静電気障害への堅実な防御が構築されます。このような対策がなければ、高価な機器が損傷を受け、生産が遅延し、企業は適切な保護措置を取っていれば防げた問題の修復に費用をかけざるを得なくなります。

導電性と帯電防止性の生地がどのように異なるかを理解することは、工業分野で使用する優れた帯電防止作業服を選ぶ際に非常に重要です。導電性素材は基本的に電流がその繊維を通って流れるのを許容し、静電気が素早く逃げることができる経路を作り出します。一方、帯電防止性素材は少し異なり、電気の流れを一気に放出させるのではなく、むしろその流れを遅くすることで、私たちが嫌う突然の感電を防ぎます。両方の素材は帯電防止服に使われますが、実際にどちらが適しているかは、作業者が日常的に置かれる環境によって異なります。ASTMやIECといった規格団体は、さまざまな用途において素材がどの程度導電性を持たなければならないかについて、安全基準を設けています。試験機関がこれらの生地を並べてテストした結果、導電性素材の方が静電気をより速やかに除去する傾向があることが分かりました。このため、製造プロセス中にごくわずかなESD(静電気放電)でも敏感な電子機器を損傷する可能性がある場所では特に有効です。

危険な環境で作業するスタッフから良い成果を得るためには、耐久性と同様に作業員の快適さも非常に重要です。従業員が適切にフィットし、熱を閉じ込まない作業服を着用していると、仕事に対して満足度が高くなり、毎日意識して安全装備を着用するようになります。誰だって朝の間中、かゆいような服を着ていたいとは思いません。ちなみに、耐久性は電子部品工場などのような場所では特に重要になります。このような工場では制服が頻繁に洗濯され、通常の作業中にも激しく摩耗されますが、それでも適切な静電気放電(ESD)保護機能を維持する必要があります。多くの工場管理者によると、作業員が実際に着たいと思う装備に切り替えたことで、出勤率が改善し、事故が減少したと報告されています。最終的には、保護服が快適性と長期的な使用の両面で問題なく機能すれば、生産ラインがスムーズに回りながら、作業員の安全を確保することができます。

帯電防止用つなぎ服が効果的に機能するには、より広範な静電気放電(ESD)安全計画の一部であることが必要です。この計画には、スタッフに対する適切なトレーニングや、規則が順守されているか確認するための定期的な点検も含まれなければなりません。これにきちんと取り組んでいる企業は、安全方針を定期的に更新し、帯電防止服がESD安全包装材や導電性手袋といった他の保護具と調和していることを確認しています。静電気対策が最も効果的に実施されている工場を見てみましょう。そこにある成功の鍵は何か?それは高品質な安全服を使用することと、全工程にわたって厳格な手順を遵守することの両立です。このような企業では、静電気対策を単に一度装備を購入して終わりにするのではなく、継続的な取り組みとして捉えているため、事故発生率が低くなっています。重要なポイントは、帯電防止服が日常業務にどのように適合しているかを定期的に見直し、その中核となる基本的なステップを決して見落とさないことです。

静電気放電(ESD)のリスクを適切に管理したい職場では、ANSI/ESD S20.20規格に従う必要があります。これらの規格には、機器を保護するだけでなく、従業員を潜在的な危険から守る効果的なESD管理プログラムを構築するための詳細な指示が記載されています。これらの規格に従ってESD安全服を認証取得するには、いくつかの重要なプロセスが含まれます。このプロセスでは、衣料品が静電気の問題に対して実際に効果的に機能するかを確認するための様々な試験が行われます。一般的には、素材が電気に対してどの程度抵抗を示すか、また蓄積された電荷をどのくらい速やかに放電できるかといった項目が評価されます。このような認証を取得することは関係者全員にとって重要です。製造業者にとっては、自社製品が重要な業界規範を満たしていることを示せることになり、一方で顧客にとっては、最も必要とされるときに失敗しない信頼できる製品を得られることになります。認証済みのESD作業服の例を挙げると、電子機器製造や医薬品研究開発など、些細なミスが高額な損失につながる業界において、機器の故障を削減し、企業のコスト削減にも貢献します。

EN 61340-5-1規格は、ヨーロッパの多くの地域、特に電子機器の製造が頻繁に行われる場所において、静電気放電(ESD)安全対策上、不可欠なものとなっています。この規格が基本的に目指すのは、静電気を適切に管理するための様々な手順や実践方法を明確に規定することです。この規格が網羅する内容は多岐にわたり、建物の設計方法、作業者の適切な接地方法、さらには機械が危険な電荷を蓄積しないようにするための対策に至るまで含まれています。これらの要求事項に準拠する企業は、静電気を逃がすための導電性フロアや静電気の発生を抑える素材で作られた作業着などの導入が一般的です。このような対策により、作業者と電子部品との間に緩衝帯が形成されます。企業がこれらの規格に真剣に取り組み始めると、全体として生産プロセスがより安定して行われる傾向があります。たとえば、あるドイツの大手電子機器メーカーでは、EN 61340-5-1の要求事項を実施した結果、機器の寿命が延長され、日々の生産の信頼性が大幅に向上しました。

定期的なテストは、静電気放電(ESD)適合性を維持し、静電気防止服が時間とともに適切に機能し続けるために重要な役割を果たします。テストでは、通常、表面比抵抗の測定、衣類が静電気をどれだけ効果的に除去できるかの確認、およびESD保護レベルに影響を与える環境条件の評価など、いくつかの側面をカバーします。ほとんどの規格では、これらのテストをどのくらいの頻度で実施すべきかが定められており、一般的には、月に一度から3ヶ月に一度の間で、業界やリスクの程度によって異なります。専門家は、工場やそこで使用される材料は時間とともに変化するため、継続的な点検が重要であると強調しています。例えば、企業が新しい生地や機器を導入する場合、ESDの問題に対してすべてが依然として効果的に機能するかどうかを確認するために、テスト方法を調整する必要があるかもしれません。